芝能科技出品

马斯克曾宣称,特斯拉人形机器人Optimus将成为“史上最重要的产品”,但现在似乎暂时止步在一只“手”上。

灵巧手是连接机器人智能与物理世界的关键部件,正成为全球机器人产业最难攻克的技术堡垒。

从特斯拉推迟Optimus 3.0的定型,灵巧手的瓶颈或许能让大家对人形机器人更冷静一些,在工程与商业之间还有不少平衡难题。

01

当“手”成为瓶颈特斯拉

第三代Optimus的研发延迟,再次印证了人形机器人的难度不光在算法和数据层面。

在工程领域也有很多问题,根据供应链信息,Optimus的灵巧手已经确定技术路线,但仍面临散热、耐久性与成本几个难题。单只手成本高达6000美元,寿命仅六周,在工业应用场景中,光是维护费用一年就接近10万美元。

灵巧手产业的根本挑战是复杂性与可靠性的冲突。

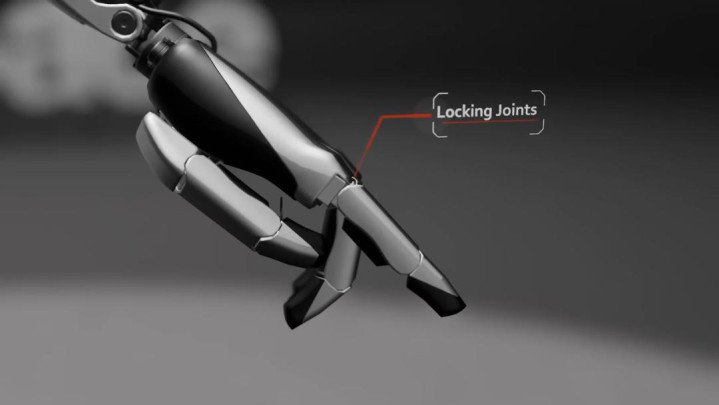

灵巧手是人形机器人最核心的交互器官。人类手部由27块骨骼、29个关节与34条肌肉构成,能完成上千种动作。要在机械结构中重现这一灵活性,需要在数百立方厘米的空间里集成电机、丝杠、齿轮、腱绳和传感器。

特斯拉的做法是在二代基础上,将执行器数量从17个提升到22个,并在手掌区域加入电子皮肤传感器,以期实现更高的灵活性和感知能力,复杂度的提升带来了散热、控制、疲劳寿命等一系列连锁问题。

在试验中,Optimus灵巧手在分拣快递等任务中频繁失效。驱动手指的腱绳老化断裂,柔性电子皮肤在触碰物体时快速磨损,导致机器人必须频繁更换部件。

工程师们甚至求助于外科医生,研究人手的肌肉发力机制,希望找到兼顾力量与柔韧性的设计平衡。但迄今为止,这一问题仍未解决。

从更广的产业角度看,特斯拉的困境并非孤例。灵巧手的高复杂性与低寿命几乎是全球同行面临的普遍难题。

无论是美国的Figure AI,还是国内的优必选、傅里叶智能、强脑科技,都在探索类似的传动与感知方案,却始终难以兼顾灵活性与耐用性。灵巧手的平均寿命目前普遍在1000至2000小时之间,远低于工业级机器人的标准。

即便如此,灵巧手仍然是人形机器人走向商用的必经之路,决定了机器人“能否工作”,更关乎“能做什么工作”。没有足够灵活、可靠的手,人形机器人只能停留在演示与实验室阶段,而无法真正走进工厂、仓库甚至家庭。

02

技术路线的分歧与融合:

灵巧手的未来形态

2025年智能机器人与系统国际会议上,灵巧手成为绝对焦点,从上游传动厂到下游整机制造商,超过半数展台展示了自己的灵巧手产品,灵巧手的商业化窗口期正在临近,但技术路线仍未统一。

灵巧手的传动机制主要分为三类:直驱(连杆或齿轮)、绳驱(腱绳)、以及混合方案。

每一种路线,都体现了工程师们在“刚性”与“柔性”之间寻找平衡的不同选择。

◎ 直驱方案以连杆或齿轮为主,优势在于结构简单、控制精准、可靠性高。例如,舞肌(WUJI)推出的WUJI Hand采用连杆驱动,20个全主动自由度,重量仅600克,几乎等同于人手。

这种方案刚性强、制造成本可控,适合工业场景的高频重复操作。但其灵活性受限,难以实现如人手般的细腻动作。

◎ 腱绳驱动路线是通过模仿人类手指的肌腱系统,将动力源(电机)设置在手臂或手腕,利用细腱传递拉力驱动手指。这种设计轻盈柔软,能最大限度复现人手的灵巧度。

新加坡Sharpa公司的灵巧手SharpaWave采用22个自由度的腱绳传动,并在指尖集成动态触觉阵列传感器(DTA),可以识别微小的滑动与压力变化,从而精细控制抓取力。

Sharpa的灵巧手能够完成“抽牌”“递物”等高精度操作,展现出近乎人类的控制感。但腱绳方案的缺陷同样明显——维护成本高、控制精度受限、寿命短。

◎ 越来越多厂商选择“混合方案”。

特斯拉、Figure AI等公司均在探索直驱与绳驱结合的路线:关键关节采用刚性齿轮或连杆驱动以提升稳定性,手指部分采用腱绳传动以增强灵活性,“刚柔并济”的设计有望在灵活度、稳定性与成本之间取得折中。然而,它的工程复杂度更高,对机械排布与算法协同的要求极为严苛。

从技术趋势来看,灵巧手的演进方向正逐步明确:

◎ 一是小型化与高集成度。通过高密度执行器、集成传感器和柔性电路,提升单位体积内的自由度与控制精度。

◎ 二是多模态感知融合。在视觉之外,力觉、触觉和温度感知的融合将使灵巧手具备更高的自适应能力。

◎ 三是材料创新与新型驱动。从柔性电子皮肤到液态金属与人工肌肉,材料技术正为灵巧手带来新的可能性。

对特斯拉而言必须让灵巧手从“展示品”变成“工业部件”。当成本降至千美元级、寿命达到上万小时、维修方式标准化时,灵巧手才能支撑起Optimus百万台的愿景,目标的实现可能仍需数年工程迭代。

小结

灵巧手的研发是让机器模仿人手的动作,更是让机器具备与世界互动的能力,也是机器人对物理世界的理解深度——如何施力、如何感知、如何纠错,我们可能需要持续再看看。

股票配资炒股平台提示:文章来自网络,不代表本站观点。

- 上一篇:炒股杠杆股票平台回火工艺作为9260热处理流程中的关键步骤

- 下一篇:没有了